Schemat blokowy sterowania numerycznego wraz z zaznaczeniem przepływu informacji przedstawiono na rys. 3.2. Schemat przedstawia najważniejsze bloki funkcjonalne oraz powiązania między nimi.

Zapisany na nośniku w postaci symbolicznej program obróbki wprowadzany jest do sterownia numerycznego za pośrednictwem tzw. czytnika. W czytniku następuje przekształcenie programu z postaci alfanumerycznej na ciąg impulsów elektrycznych. Czytniki mogą być:

-

blokowe; wczytywanie informacji odbywa się blokami (blok zawiera wszystkie informacje niezbędne do wykonania czynności czy zabiegu) i dlatego natychmiast po wczytaniu sterowanie numeryczne może rozpocząć realizacje zaprogramowanej czynności,

-

szeregowe; wczytywanie informacji następuje wiersz po wierszu, wczytanie całego bloku wymaga przechowywania w pamięci wczytywanych wierszy, w związku z czym wiersze te są zapamiętywane przez pamięć pośrednią.

Następnie dekoder dekoduje informacje zawarte w programie do postaci zrozumiałej przez sterowanie numeryczne. Sygnał z dekodera jest wykorzystywany do sterowania poszczególnymi czynnościami.

Schemat blokowy sterowania numerycznego [1].

W bloku pamięci pośredniej następuje również podział informacji na technologiczne, które trafiają do Układu Dopasująco-Sterującego (USD), oraz informacje geometryczne, które trafiają do sumatora. W sumatorze następuje ewentualne poprawienie informacji geometrycznej. Poprawki wprowadza operator za pomocą pulpitu sterującego. Wykorzystywane przez operatora przełączniki, potencjometry i inne, składają się na pamięć trwałą, służącą do wprowadzania danych geometrycznych. Informacja wychodząca z sumatora jest ostateczną informacją geometryczną realizowaną przez obrabiarkę.

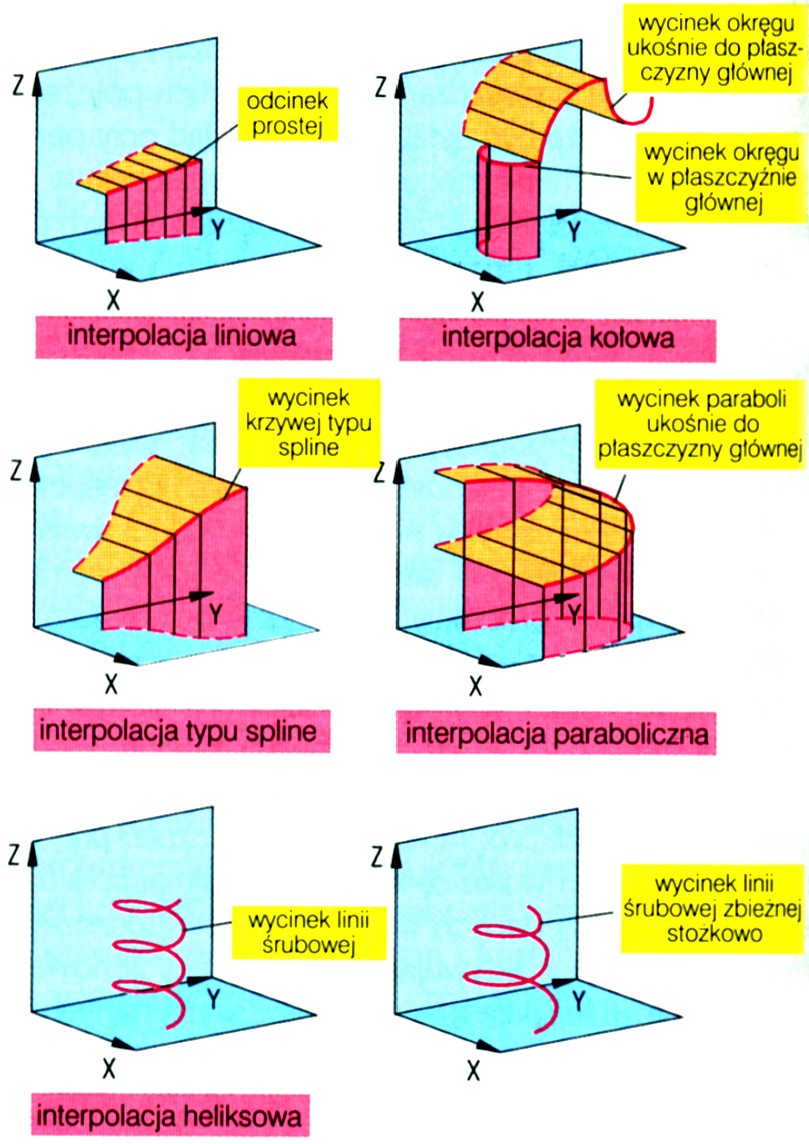

Najważniejszy blok funkcjonalny sterowania numerycznego to interpolator, który umożliwia sterowanie ruchem dwóch lub więcej niezależnych mechanizmów posuwu w taki sposób, aby ruch wypadkowy odbywał się pomiędzy dwoma kolejnymi punktami po torze, którego zarys uzależniony jest od konstrukcji interpolatora (liniowy, kołowy, paraboliczny, mieszany (rys. 3.3)). Interpolator występuje w sterowaniach mających zapewnić ruch złożony, czyli w sterowaniach kształtowych.

Rodzaje interpolacji [2].

Informacja wyjściowa z interpolatora, czyli wartość zadana przemieszczenia w postaci jednego lub kilku sygnałów przekazywana jest do układów automatycznej regulacji przemieszczenia zespołów roboczych obrabiarki - serwomechanizmów posuwu. Serwomechanizm posuwu zapewnia realizację przemieszczenia zespołu roboczego z określoną dokładnością.

Istotą funkcjonowania obrabiarek CNC jest zatem przyjęcie założenia o istnieniu pewnego układu współrzędnych, w którym odbywa się sterowanie. Jest to najprostszy sposób na określanie względnych położeń narzędzia i przedmiotu obrabianego, wymaganych dla przeprowadzenia obróbki i uzyskania odpowiednich jej rezultatów. Pojęcie numeryczny należy więc obecnie kojarzy ze współrzędnymi (o wartościach liczbowych, numerycznych). Należy jednak pamiętać, że źródłem nazwy „numeryczny” była postać programu sterującego, opisana w postaci kodów numerycznych (np. ASCII, ISO, EIA). Na podstawie powyższych informacji można podać dwie najważniejsze cechy układów sterowania CNC:

-

są to układy sterowania programowego - program opisuje zarówno parametry technologiczne obróbki (posuwy, prędkości skrawania, chłodzenie, itp.) jak i geometryczne (położenia zespołów ruchomych obrabiarki w trakcie obróbki),

-

są to układy o elastycznej postaci programu sterującego - wymóg sterowania programowego jest warunkiem koniecznym, ale nie wystarczającym. Warunkiem tym jest taka postać programu sterującego, aby łatwo i szybko można było ją zmodyfikować (np. w celu usunięcia błędów lub zmiany wymiarów obrabianego przedmiotu). Warunek ten nie jest możliwy do spełnienia w takich układach sterowania programowego, jak np. sterowanie krzywkowe. Elastyczna postać programu sterującego predestynuje zatem obrabiarki CNC do produkcji o charakterze średnio i małoseryjnym (choć nie wyklucza wielkoseryjnej i masowej), dominującej w dzisiejszym przemyśle. Elastyczność obrabiarek CNC to główna przyczyna ich szerokiego stosowania.

Przez program sterujący w układach CNC rozumie się zatem plan zamierzonej pracy obrabiarki, mającej na celu wykonanie przedmiotu o żądanych kształtach, wymiarach i chropowatości powierzchni. Składa się z następujących informacji, zapisanych w postaci alfanumerycznej:

-

geometrycznych, dotyczących kształtów i wymiarów, obejmujących opis toru ruchu narzędzi,

-

technologicznych, dotyczących warunków obróbki: narzędzia, prędkość skrawania i posuw, pomocnicze.

Informacje technologiczne na ogół są konsekwencją planu

procesu, ustalającego wykaz zabiegów, narzędzia w nich uczestniczące,

warunki ich pracy itp. W dużym stopniu wynikają one także z

doświadczenia programisty. Znacznie trudniejsze jest sprecyzowanie

części geometrycznej programu sterującego. Jest to w znacznym stopniu

uwarunkowane rodzajem obróbki jak i informacjami zawartymi w

dokumentacji konstrukcyjnej przedmiotu obrabianego. Duży wpływ mają

także możliwości samego układu sterowania - dostępne sposoby wyrażania

współrzędnych, dostępne cykle obróbkowe, kompensacja promienia

narzędzia itp. W przypadku prostej obróbki (np. toczenie) zapis

programu sterującego może

w całości odbyć się metodą ręczną lub w tylko niewielkim stopniu

wspomaganą komputerowo, często ograniczając się do symulacji programu.

Dla obróbki powierzchni swobodnych stosuje tylko automatyczne

generowanie programu sterującego przy pomocy systemów CAM (bardzo

obszerne programy wymagające dużego nakładu obliczeniowego).

Niezależnie od metody programowania znajomość struktury programu wydaje

się być niezbędny (np. do zdefiniowania postprocesorów w systemach

CAM).

Programowanie polega więc przede wszystkim na zapisie ruchów wykonywanych przez obrabiarkę w trakcie obróbki. Ruchy te mogą mieć dwojaki charakter:

-

sterowane w sposób ciągły (ciągły pomiar położenia, ciągłe sterowanie napędem), są one ogólnie nazywane osiami sterowanymi numerycznie (SN). Są to ruchy zarówno liniowe (oznaczane symbolami X, Y, Z,....) jak i obrotowe (oznaczane symbolami A, B, C,...). Stanowią one zasadniczą część programu sterującego a funkcje je obsługujące stanowią standard języka układu sterowania, zaprojektowany przez producenta układu sterowania,

-

sterowane w sposób dyskretny (typu włącz - wyłącz, obroty w lewo - obroty w prawo itp.). Ich realizacja ma w programie sterującym charakter pomocniczy (np. obsługa silnika pompki chłodziwa, zamykanie - otwieranie podtrzymki, uruchamianie podajnika pręta, wymiana palet itp.) dlatego są obsługiwane przez specjalną grupę funkcji, zwanych pomocniczymi. Część funkcji pomocniczych stanowi standard języka układu sterowania (opis w dokumentacji języka), większość jednak jest implementowane przez producenta obrabiarki w zależności od fizycznych urządzeń na niej zainstalowanych (opis w dokumentacji techniczno-ruchowej obrabiarki).

Więcej informacji:

Rodzaje układów sterowania CNC

Struktura układu sterowania punktowego i odcinkowego

Struktura układu sterowania kształtowego